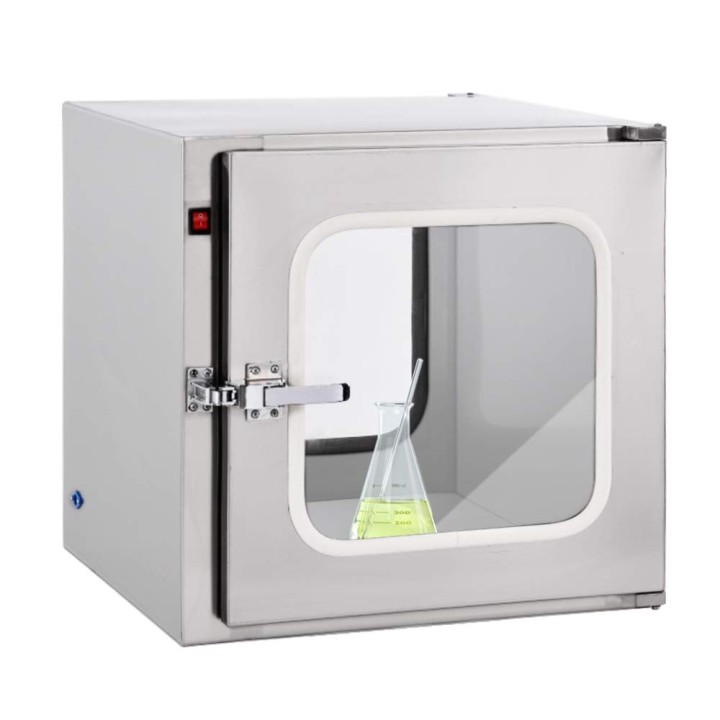

Mogućnosti inhibiranja kiseline i antioksidanata od nehrđajućeg čelika Vrata čistoće su ključni atributi koji osiguravaju stabilnost i sigurnost okruženja čistoće, a manifestiraju se u više dimenzija kako slijedi:

I. Svojstva unutarnjih materijala: Prirodna zaštita od kemijske inercije

Učinak kemijske barijere visoko-kromskih pasivnih filmova

Elementi kroma (CR) u nehrđajućem čeliku (npr. 18% CR u 304 nehrđajućeg čelika, 16% -18% CR u 316L nehrđajućem čeliku) spontano formiraju gusti pasivni film s kromom (Cr₂o₃) otprilike 1-3 nanometre debeo u kontaktu s medijem za zrak ili kisik. Ovaj film pokazuje izuzetnu kemijsku stabilnost, učinkovito izolirajući kiseli, alkalni i fiziološki korozivni medij iz izravnog kontakta s metalnim supstratom. Na primjer, u otopini od 10% klorovodične kiseline, brzina korozije od nehrđajućeg čelika od 304 je ispod 0,1 mm/godišnje, dok dodavanje 2% -3% molibdena (MO) u 316L nehrđajućeg čelika povećava otpornost na koroziju u okruženju koja sadrži Chloride (npr. Morska voda, za kiselinsku vodu, za kiselinsku kartu, za morsku vodu), za morsku vodu), od 60%, za morsku vodu), od preko 50%, za morsku vodu) (npr. (80-150 ° C) ili kiselo okruženje.

Inhibicija intergranularne korozije nikl elementima

Dodavanje nikla (NI) (npr. 8% -10,5% NI u 304 nehrđajućeg čelika) stabilizira austenitnu strukturu, smanjujući oborinu kromovih karbida (CR₂₃C₆) na granicama zrna i na taj način izbjegavajući intergranularnu koroziju. Ova je karakteristika presudna u visokotemperaturnom ili kiselom okruženju, što značajno proširuje radni vijek vrata od nehrđajućeg čelika.

Ii. Procesi površinske obrade: fizičko pojačanje i funkcionalni premazi

Sinergistički učinak mehaničke teksture i kemijskog jetkanja

Kroz postupak pijeska ili mehaničkih tekstura, na površini od nehrđajućeg čelika stvara se mikroskopska hrapavost (RA 0,8-1,6 μm), povećavajući adheziju naknadnih obloga i smanjujući nakupljanje prašine. Na primjer, u elektroničkim čistačima, ostaci prašine na teksturiranim vratima od nehrđajućeg čelika su 40% niži nego na ogledala polirana vrata.

Dvostruka zaštita premaza otpornih na koroziju

Tehnologija epoksidne smole ili poliesterskog praha koristi se za stvaranje zaštitnog sloja debljine 0,05-0,1 mm na površini od nehrđajućeg čelika. Ovaj premaz pokazuje izvrsnu otpornost na kiselinu i alkaliju (npr., Nema promjena nakon 24 sata u 10% sumpornoj kiselini) i može izdržati 500 sati ispitivanja soli (ISO 9227 Standard). Uz to, nano-titanij dioksid (TiO₂) u premazi omogućuje fotokatalitičko samočišćenje, dodatno smanjujući rizik od korozije.

Iii. Strukturni dizajn: integracija brtvljenja i optimizacije protiv propusnosti

Na višeslojnom zaštiti trodimenzionalnih sustava brtvljenja

Vrata čistih soba koriste silikonske gumene brtve (obala A60-70 tvrdoća) i okviri vrata kako bi se formirale prozračne brtve, u kombinaciji s automatskim pomicanjem traka na dnu (silazna visina 5-10 mm) kako bi blokirali prodor čestica većih od 0,3 μm. U farmaceutskim čistačima ovaj dizajn smanjuje stopu propuštanja zraka (LER) na ispod 0,01CFM/FT² (ISO 14644-4 Standard).

Dizajn zglobova bez zavarivanja otporan na koroziju

Kroz lasersko zavarivanje ili argonski luk zavarivanje, postižu se bešavne veze između ploča vrata i okvira, izbjegavajući koroziju intergranularne i zavare uzrokovane tradicionalnim zavarivanjem. Na primjer, u Semiconductor Cleange-u, životni vijek laserskih vrata je 3-5 puta duži od konvencionalno zavarenih.

Iv. Prilagodljivost okoliša: zadržavanje performansi u ekstremnim uvjetima

Antioksidacijski kapacitet u okruženju visoke temperature i visoke humidnosti

U okruženjima od 60 ° C i 90%RH vlage, godišnja brzina rasta debljine oksidnog filma na vratima od nehrđajućeg čelika je ispod 0,05 μm, daleko niža od uobičajenog ugljičnog čelika (godišnja stopa rasta od 0,5-1 μm). To ga čini prikladnim za industrije poput biofarmaceutika i prerade hrane, gdje prevladava okruženja 湿热灭菌 (vlažna toplinska sterilizacija).

Otpornost na koroziju u jakim kiselinskim i alkalnim okruženjima

U simuliranim eksperimentima, 316L vrata od nehrđajućeg čelika nisu pokazala vidljive tragove korozije i brzinu gubitka mase ispod 0,05% nakon 72 sata uranjanja u 10% sumporna kiselina i 10% otopina natrijevog hidroksida, pokazujući njihovu prikladnost za oštre industrije poput kemikalija i elektroplacije.

Vi. Provjera scenarija primjene: slučajevi industrije i tehnički parametri

Farmaceutska industrija: Zaštita od korozije u proizvodnom okruženju API -ja

U proizvodnji aktivnih farmaceutskih sastojaka (API), vrata od nehrđajućeg čelika odupiru se koroziji iz organskih otapala (npr. Metanol, acetonitril) i kisele otpadne vode. Na primjer, biofarmaceutska tvrtka smanjila je troškove održavanja opreme za 60% i stanke zbog korozije za 80% nakon što je usvojila 316L vrata od nehrđajućeg čelika.

Industrija poluvodiča: Osiguranje čistoće u procesima CMP -a

U procesima kemijskih mehaničkih poliranja (CMP), vrata od nehrđajućeg čelika moraju izdržati

Korozivne otopine za čišćenje koje sadrže amonijak voda i vodikov peroksid. Eksperimenti pokazuju da vrata od nehrđajućeg čelika s PVD tehnologijom premaza pokazuju da se površinska hrapavost mijenja ispod 0,01 μm nakon 2000 sati u CMP okruženjima.

Prehrambena industrija: kompatibilnost s CIP sustavima

U sustavima za čišćenje (CIP) za industriju mliječnih i piva, vrata od nehrđajućeg čelika izdrže 121 ° C visoke temperature i pare visokog pritiska i naizmjenično 1% otopine natrijevog hidroksida. Mljekavo poduzeće smanjilo je incidente zagađenja mikrobnim korom za 95% zbog korozije vrata nakon provedbe.

Vii. Ekonomija dugoročne stabilnosti i održavanja

Stopa starenja materijala i predviđanje životnog vijeka

Prema ASTM G1-03 standardima, godišnja stopa korozije od 304 nehrđajućeg čelika u okruženjima čistoće je ispod 0,001 mm/godišnje, s teorijskim vijek trajanja od preko 50 godina. U kombinaciji s redovitim održavanjem (npr. Pregled brtve svakih 6 mjeseci, provjera integriteta premaza godišnje), stvarni radni vijek može se proširiti na 80 godina.

Analiza troškova životnog ciklusa (LCC)

Tijekom 10-godišnjeg ciklusa, dok je početni trošak vrata od nehrđajućeg čelika 2-3 puta veći od običnih vrata od ugljičnog čelika, troškovi održavanja smanjuju se za 70%, a frekvencija zamjene za 80%, što rezultira smanjenjem ukupnih troškova od 40% -60 %.